Verbesserung der Abbildungsgenauigkeit in der Werkstoffmodellierung durch Berücksichtigung des Fließortes bei ebener Dehnung

Leiter

Mitarbeiter

Laufzeit:

Start: 1. April 2023

Ende: 31. März 2025

Kurzbeschreibung

Heutzutage werden Prozesse aus der Umformtechnik simulativ analysiert, bewertet und ausgelegt. Ein bedeutender Faktor zur Verbesserung der Abbildungsgenauigkeit eines Umformprozesses in der Simulation ist eine präzise Materialmodellierung. Durch die wachsende Rechenleistung und dem zunehmenden Fortschritt in der Werkstoffcharakterisierung können Materialmodelle mit einer hohen Anzahl an Freiheitsgraden angewendet werden. Demgegenüber steht ein hoher Versuchsaufwand.

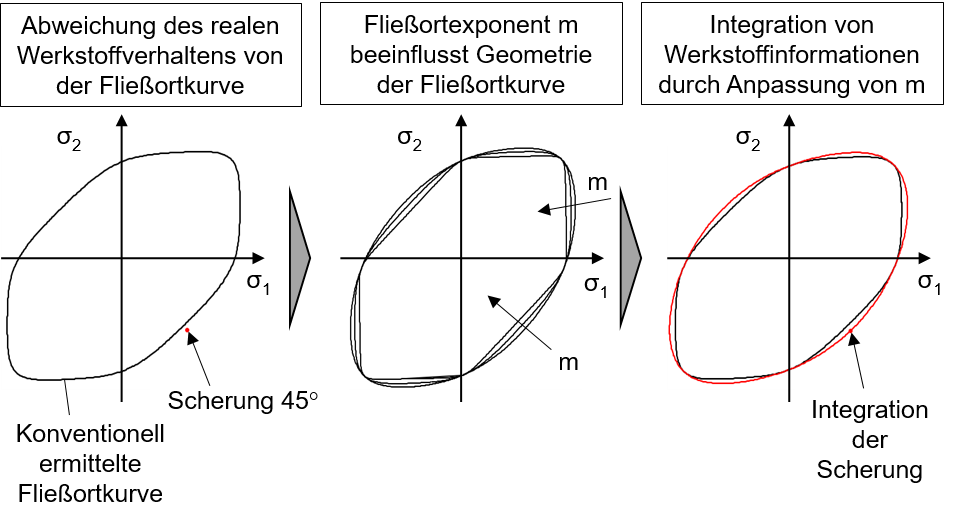

Konventionelle Materialmodelle, wie beispielsweise Hill’48, Yld2000-2d oder BBC05, sind in kommerzieller FE Software implementiert und bieten vergleichsweise geringe Rechenzeiten. Die genannten Materialmodelle können jedoch die Spannungszustände der ebenen Dehnung und der Scherung nicht direkt abbilden. Diese werden lediglich auf Basis der Eingangsdaten approximiert und sind somit einer hohen Streuung unterworfen. In der ersten Projektphase konnte nachgewiesen werden, dass durch die Integration des realen Materialverhaltens unter ebener Dehnung in Walzrichtung die Abbildungsgenauigkeit der Simulation signifikant verbesserte. Nun soll eine Analyse der Prognosegüte bei Implementierung zusätzlicher Kennwerte, wie der ebenen Dehnung senkrecht zur Walzrichtung oder der Scherspannung, erfolgen. Der Fließortexponent bietet hierfür ein großes Potential, da dieser ohne Bezug zu metallphysikalischen Gesetzmäßigkeiten in Abhängigkeit des Werkstoffs festgelegt wird. Die Rundheit der Fließortkurve kann durch den Fließortexponenten variiert werden, wodurch ein zusätzlicher Werkstoffkennwert in die Materialmodellierung integriert werden kann (s. Abbildung).

Darüber hinaus soll untersucht werden, ob bei distorsional verfestigenden Werkstoffen eine Parameteridentifikation bei erhöhten Umformgraden zu einer Verbesserung der Abbildungsgenauigkeit zwischen numerisch gerechnetem und experimentell hergestelltem Bauteil führt. Mithilfe einer Subroutine werden hierbei alle Werkstoffkennwerte dehnungsabhängig modelliert. Die ermittelten Fließorte sollen abschließend anhand zwei Demonstratorbauteilen, einem Kreuznapf und einer B-Säule, verifiziert und bewertet werden.

Forschungsgruppen

Publikationen

2025

- , :

Improvement of material modeling by considering the plane strain and shear stress state in the Yld2000-2d yield criterion

13th International Conference on Numerical Simulation of 3D Sheet Metal Forming Processes, NUMISHEET 2025 (Munich, DEU, 7. Juli 2025 - 11. Juli 2025)

In: Journal of Physics: Conference Series 2025

DOI: 10.1088/1742-6596/3104/1/012004